钢铁工业是我国国民经济的重要支柱产业,炼焦是其中的关键组成部分。近年来我国年产焦炭约4.5亿吨,占世界焦炭产量的70%,每年消耗炼焦煤6亿吨,行业年产值超过1万亿元。

但由于缺乏清洁高效炼焦技术,传统焦化行业的发展过度依赖资源和能源消耗,环境污染严重,面临重大社会、环境与资源危机。因此研发新一代清洁高效炼焦技术,对解决炼焦行业生存危机、促进冶金工业节能减排,实现我国炼焦煤资源的高效综合利用具有重要意义。

为解决炼焦行业清洁高效生产的关键问题,中国五矿所属中冶焦耐联合北京科技大学、鞍山钢铁集团成立“清洁高效炼焦技术与装备的开发及应用”项目组,根据《国家中长期科技发展规划纲要(2006-2020)》,依托科技部“863”计划“新一代清洁高效炼焦工艺与装备开发”重点项目,从理论研究、技术研发、装备研制等课题入手进行研发攻关。

历经10余年产学研合作研究,项目组在清洁高效炼焦工艺、核心装备、智能生产等方面取得重大科技创新,研发了降低优质炼焦煤资源消耗和能源消耗相协同的新一代绿色炼焦及装备技术,形成清洁高效炼焦技术体系和技术规范,使我国炼焦行业产业集中度提升3.8倍、污染物减排12%、优质资源消耗降低7.5%、能耗下降4%。

10年来,“清洁高效炼焦技术与装备的开发及应用”项目中的关键技术成果先后7次获国家相关重要奖项,被中央人民政府网站、国资委网站、凤凰网、网易新闻、湖北日报、中国冶金报等多次报道。

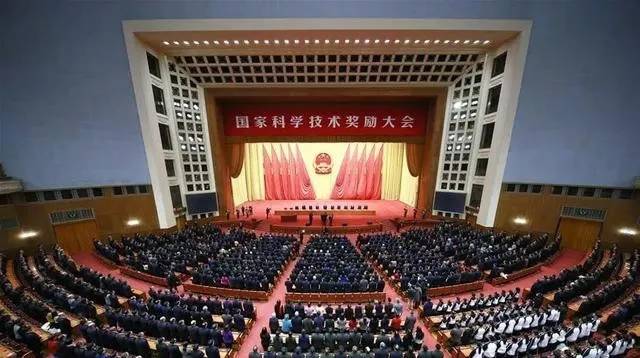

今年1月8日,2018年度国家科学技术奖在北京揭晓,该项目以其前沿的技术突破、丰厚的经济和社会效益,获得了国家科学技术进步奖一等奖。

目前,该项目核心科技成果已在鞍钢集团、宝武钢铁、台塑河静钢铁等海内外47个工程项目中得到大面积推广和应用,成为清洁高效炼焦领域的主导技术。国内大型焦炉市场占有率达96%,同时实现向海外市场技术与装备输出,海外新建大型焦炉市场占比达60%。研发单位近三年直接销售额370亿元、利润达40亿元。

成果应用在宝钢一期焦炉

据统计,项目推广应用后,每年节约加热煤气合37.4万吨标准煤,减排NOx 26500吨、减排CO2 122万吨、减排SO2 197吨;每年节约优质炼焦煤1019万吨,降低入炉煤成本超过28亿元,累计节约工程建设投资130亿元以上。在项目成果引领下,我国大型焦炉占比提25%;产业集中度提升2.5倍;吨焦污染物排放强度下降12%以上。

提名单位和863计划项目验收组认为,项目成果对实现高端技术自主化、解决中国焦化行业环保与能源困境、我国钢铁行业的技术升级、炼焦煤资源安全具有重大战略意义,为解决我国焦化行业新旧产能置换问题和“一带一路”建设提供了强有力的技术保障。

附:科技创新点一览

“清洁高效炼焦技术与装备的开发及应用”项目在环保指标、原料成本、炼焦能耗等方面发力,在保证完全自主知识产权的基础上实现了对国外炼焦技术的全面领先,获得重大科技创新:

1、发明实现低氮燃烧的焦炉均匀加热技术。首次系统构建多场、多过程数学模型,开发复杂结构内传热传质、燃烧流动与煤高温干馏等过程的耦合模拟分析方法,发明废气循环与分段加热相结合的组合燃烧技术。不仅使NOx生成量降低50%,还实现了焦炉高向加热均匀,降低炼焦能耗3%~5%。

2、研发了适应中国炼焦煤资源特征的高效炼焦技术。使炼焦炉顶空间温度下降50℃以上,解决大容积焦炉生产顺行的关键技术难题,降低优质炼焦煤配比5%~10%。

3、开发了以焦炉加热燃气种类远程切换、高温集气系统设备远程操作等无人化关键装备。减少炼焦生产劳动定员30%;彻底消除了艰苦岗位劳动定员,实现了高效安全生产。

4、研发炼焦生产智能化控制系统。创建炼焦生产模拟仿真平台,开发了焦炉加热优化控制系统、焦炉远程专家诊断系统和焦炉机械综合自动化系统对焦炉生产进行诊断、预判和控制,实现炼焦生产智能化。

项目成果荣获冶金科技特等奖1项、一等奖2项,中国专利优秀奖2项,形成国家标准2部,软件著作权5项;已授权专利69项,其中发明专利17项,行业专有技术4项;发表学术论文45篇。

采编 | 王一心

推荐阅读

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局