近年来,随着新能源汽车如雨后春笋般地发展,汽车减重也就势在必行,因为减重在节省开发成本的同时,还能有效地降低油耗、减少排放量和增加操稳性。目前在材料的选择方面,最受汽车厂商关注的就是铝合金和镁合金,因为这两种材料可以替代钢板,减轻重量,提高强度,性价比相对较高。

但是蒂森克虏伯钢铁欧洲公司却认为:“在汽车设计中,钢依然是最有用的轻量化材料。”近日,在德国维尔茨堡举行的轻量化设计峰会上,该公司表示已经开发出新钢种,不仅具有更高的强度和刚度,而且更容易成形,重量更轻。

蒂森克虏伯公司有针对性地补充钢材等级和成形工艺。例如,一种新型热成形钢,具有特殊的氧化层,可将热成形过程中的氢吸收率降低40%以上。这不仅减少材料损坏的风险,而且实现“成本的可持续性并节能”。

另一项创新是高强度冷成型钢的新制造工艺,强度可达1200兆帕。第一步是通过简单的工具,制成预制件,不考虑回弹变形。然后使用标定工具,通过抗压应力叠加精准测定回弹,最终将预制件打造成尺寸精确的几何形状。根据零部件的不同,这种多阶段成形工艺,将原材料使用量减少15%,且重复性好,不需要后续处理。

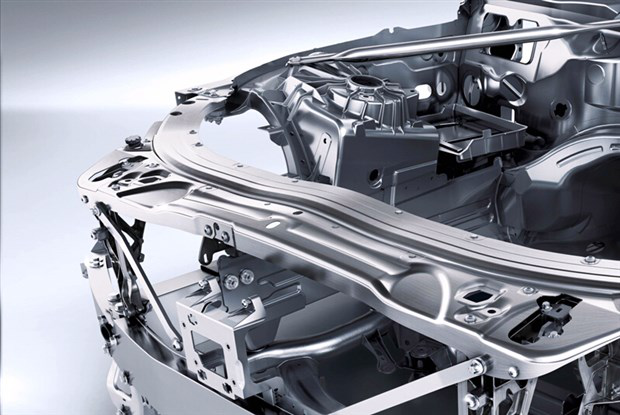

蒂森克虏伯公司使用这种新钢材开发出的电动汽车车身,既能满足安全需求,又符合成本要求,包括附属装置和电池托盘在内,重量只有430公斤。超过三分之二的壳体由高强度冷成型钢制成,强度约600 -1200兆帕,只有大约11%是高温复杂成型的高强度钢。另外,蒂森克虏伯公司使用强度非常高的混合钢材,生产电池托盘。对于其他电池托盘项目,该公司开发了一种加强型深拉钢盘,其成本约为同类铝材的一半,重量仅增加7%。

蒂森克虏伯公司认为,这些例子证明钢材在轻量化设计方面仍然具有潜力。更重要的是,可以在优化成本的情况下,获得完美的车体结构。

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局