喝着咖啡、玩着手机就能一键炼钢?没看错,这就是中冶赛迪展示出的未来蓝领工人的工作状态。未来,钢铁生产不再是高温高压高危环境下的艰苦工作,而是呈现出智慧、人文和优雅的新面貌。

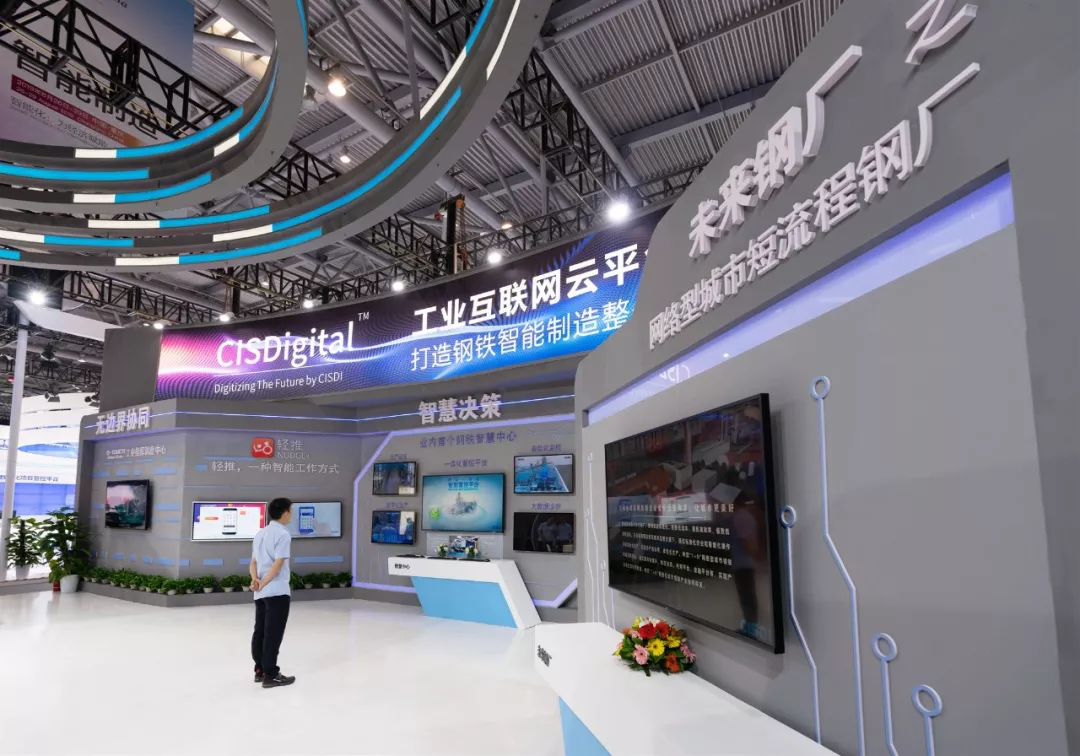

8月26日—29日在重庆举办的2019智博会上,中冶赛迪发布了首个钢铁行业工业互联网云平台CISDigital™。据悉,CISDigital™工业互联网云平台是依托中冶赛迪数十载钢铁领域知识积累,并融合云计算、移动互联、物联网、大数据、人工智能等前沿技术,面向流程工业提供的包括智能生产管控、企业运营及外部生态协同服务的一站式云平台。

未来,通过CISDigital™工业互联网云平台的连接,钢厂之间的空间阻隔有望被打破。比如某个大型钢铁联合集团只需一个总部平台,即可对分布在千百公里外的多个制造基地一体化管控。同时,通过工业互联网云平台,连接原料、物流、金融、上下游客户等合作伙伴,以数据为纽带建立产业协同生态圈,打造最具效益的钢铁产业价值链,实现“极致高效率、极致低成本、极致标准化、极致低排放”四大目标,充分展现未来工厂的美好前景。

在发布CISDigital™工业互联网云平台的同时,中冶赛迪也展示了基于该平台打造的无人化生产、智慧决策和无边界协同的智能钢厂。

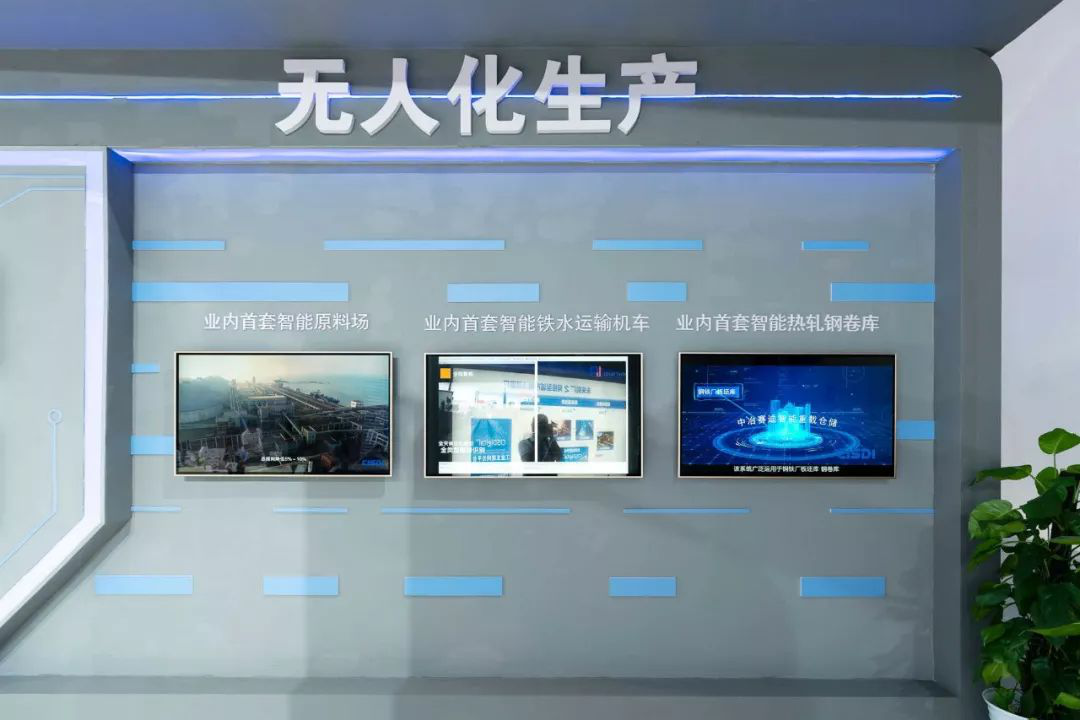

1、无人化生产

业内首座智能原料场

中冶赛迪以智能控制技术为核心,重点打造“智能流程”、“数字化料场”、“堆取无人化”、“综合智能运维”等系统,实现原料场生产的完全自动化、高度智能化和管控一体化。

该系统已在宝钢湛江钢铁的原料场成功实施,是行业首座智能化原料场,实现了对宝钢湛江钢铁原料场的精确、实时管理,大幅提高作业质量。100万平米的原料场,只需2个操作工远程监控;劳动生产率提升80%,原料场利用率提升20%,盘库效率提升95%。

业内首套智能铁水运输机车

无人机车:中冶赛迪无人机车解决方案是钢铁园区物流在无人驾驶领域首次探索和重要实践,且无人驾驶智能铁水运输系统已在湛江钢铁成功开跑。该系统以无人驾驶系统为核心,结合环境感知系统、智能车辆调度指挥系统、设备保障系统、智能电池管理系统、数字孪生系统、大数据分析平台,打造基于工业AI技术的全天候全流程无人化机车运输系统。

该系统在宝钢湛江钢铁运用产生良好的效果:混铁车周转率从3.9提升至4.2;机车/罐车利用率提升12.5%;运输效率提高10%;人员精简达80%。

无人天车:中冶赛迪和八钢联合推出的热轧智能化钢卷库系统,既是国内首个具有工业4.0标准的热轧智慧钢卷库,又是世界首套热轧高温无人钢卷库。该系统能够适应高温、复杂环境,保障库区安全、高效、可靠运转,彻底消除钢卷货物损伤。

目前,八钢热轧钢卷库7台行车均实现无人化、智能化,大幅减少高温高危作业人员;出库效率提高50%;最大吊运能力提升10%以上。

2、智慧决策

宝武韶钢智慧中心

该中心首次将物联网、移动互联、大数据、云计算在钢铁工业进行集中化、规模化应用,开创了炼铁的智能制造新型生产模式,是中国钢铁智能制造领域里程碑式的标杆项目。

在面积仅1600平米的韶钢智慧中心,植入了中冶赛迪自主研发的智能管控平台,基于大数据中心集成了100多个智能模型,对现场采集的30多万点数据进行智能分析处理,完成了原本分散在韶钢铁区及能介区的8大工序、30个系统、40多个中控室、400多名操作岗位工人要做的工作。智慧中心投用后,工作模式发生巨大改变,韶钢400多名操作工人从涉煤气等高危区域撤离,作业区数量降低60%,人工效率提升40%;吨铁成本降低25元,平均日产量提高500吨;投产5个月的成本和产量等实际生产指标稳步提升,2019年收益将预测达到约2亿元。

3、无边界协同

Q-touch Urban Brain工业指挥调度中心

通过GIS地图、3D模型、人员定位与集控调度系统相结合,直观展示钢铁企业的地理建筑、大型设备、皮带、管网等布局,关键生产运行监测参数,事件响应及处置追踪,实现对企业的建筑设施、人员和生产运行活动的集中管控。

该平台满足管理人员从宏观监控到微观定位的管控需要,有效提升生产运行事件响应效率和调度管控水平。在湛江钢铁水处理集控、武钢铁前集控、武钢热轧集控中心已有应用。

中冶赛迪相关负责人介绍,该云平台今年将在全国乃至全世界钢厂进行大规模推广,预计将实现10亿元产值。

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局