日前,由东北大学、鞍钢股份有限公司、上海梅山钢铁股份有限公司等共同研发的“微合金钢板坯表面无缺陷连铸新技术研发与应用”项目获得2019年冶金科学技术奖一等奖。

表面缺陷 共性难题

含Nb、V、Ti、B等元素的微合金钢具有高强、高韧、易焊接等优良性能,广泛应用于能源石化、交通运输、海洋工程等领域,产量十分巨大,是国内外各钢铁企业主力产品之一,经济价值巨大。

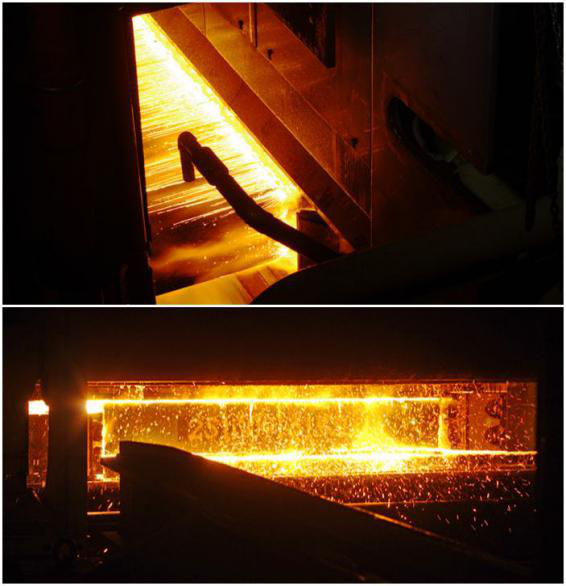

然而在该类钢连铸生产过程中,受微合金元素添加作用影响,经常出现各种铸坯表面缺陷,如铸坯角部裂纹、厚板坯窄面鼓肚、“S弯”以及由二者引起的宽面偏离角凹陷及裂纹缺陷,薄板坯边部翘皮、烂边、掉块等,已成为制约微合金钢高质、高效与绿色化生产亟待解决的共性技术难题。

东北大学朱苗勇教授为首的团队通过对裂纹产生机理的研究,开发了具有重要创新意义的微合金钢板坯表面缺陷“治本”控制新方法。

技术改进 攻克难题

经过持续的技术攻关和原始创新,项目的主要成果如下:

(1)研究揭示并提出微合金钢板坯边角裂纹产生机理与根治新思想及途径。全面揭示了微合金钢板坯边角裂纹产生的根本原因及机理,即铸坯边角部凝凝固过程因晶界集中析出微合金碳氮化物并生成先共析铁素体膜而大幅降低塑性,铸坯在矫直等变形过程发生沿晶开裂并扩展。基于晶界微合金微观偏聚凝固与析出特性和钢组织高温相变结构演变机制研究,探明了微合金钢板坯角部碳氮化物弥散析出与晶粒细化工艺条件,提出了根治裂纹的新思想及途径,即铸坏角部通过结晶器快冷以弥散化析出碳氮化物和二冷高温区循环相变以超细化晶粒,实现其凝固组织高塑化而根治裂纹产生。

(2)首创研制出角部髙效传热新型曲面结晶器。定量化探明了耦合坯壳-结晶器铜板间保护渣膜与气隙动态分布行为的微合金钢凝固热/力学行为规律,基此首创研制出了“上部快补偿、中下部缓补偿、角部多补偿”连续曲面变化的角部高效传热型曲面结晶器。铸坯于其内凝固过程中下部的角部冷速3倍于传统窄面直板结晶器,铸坯角部微合金碳氮化物弥散析出,并显著细化原奥氏体晶粒(细化程度>60%),从源头控制了致使微合金钢连铸板坯边角裂纹产生的析出物沿晶界集中析出与生成粗大原奥氏体晶粒降低角部塑性的关键成因。

(3)创新研发出连铸坯角部晶粒超细化二冷控冷新技术。基于钢高温相转变机制,全新开发形成了基于连铸机窄面足辊区铸坯角部局部超强冷、弯曲区快回温的“Y→α→Y循环相变”晶粒超细化二冷控冷新工艺与装备技术,实现了各系列微合金钢铸坯角部组织由传统粗大的“奧氏体+晶界先共析铁素体膜”低塑性结构尺寸≤20μm的高塑化组织转变(塑性提升30%)。

规模应用 国际领先

项目针对合金钢板坯连特过程频发边角裂纹难题,研发出基于铸坯边角部组织高塑化的表面无缺陷连铸新技术,并实现了规模化工业应用。

项目技术已规模化应用至鞍钢、宝钢、河钢以及韩国现代钢铁等国内外12家大型钢企21条产线,实现了薄板坯、中薄板坯、常规板坯、宽厚板坯以及特厚板坯等全系列板坯坯型应用,创造了微合金钢铸坯边角裂纹率稳定拦制至≤0.08%领先水平。

近3年来,项目成果累计创效达14亿元人民币,有利推动了钢铁制造流程高效与绿色化发展,并促我国连铸技术与装备原始创新。在研发过程形成发明利31件,授权22件,发表SCI论文38篇。干勇院士为主任的中国金属学会科技成果评价专家组认定本项自技术总体达国际领先水平。

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局