兴澄特钢地处江苏省江阴市,为中信泰富特钢集团股份有限公司(下称中信特钢)旗下最大钢厂,建厂已有30年历史,特钢年产能690万吨。相比于普通钢材,特钢产品对于品质、性能和稳定性的要求更高,只占国内钢铁总产量的10%左右。

世界经济论坛近期发布了21家新晋“灯塔工厂”名单,兴澄特钢就位列其中,它也由此成为全球特钢行业首座“灯塔工厂”。

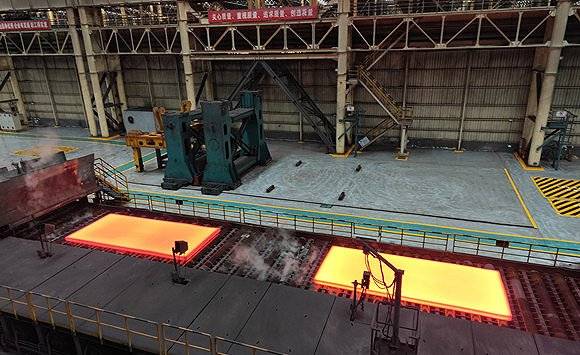

高炉“黑箱透明化”是兴澄特钢实现生产工序碳排放降低的重点项目。兴澄特钢有三座高炉,高炉的炉内温度通常超过1500摄氏度,目前还没有任何一种设备能够直接采集高炉内的数据,这好比看不见、摸不着的“黑匣子”,长期高度依赖操作工人的经验。对于炉内运行情况的分析因此十分困难。

兴澄特钢智能及信息化部专家李洪凯告诉界面新闻,所谓高炉“黑箱透明化”,是通过采用上百个冶金机理模型,并结合人工智能,实现高炉的全方位仿真,了解炉内气流、炉料运动、炉墙挂渣等信息,摆脱此前靠经验炼铁、盲人摸象的状态。

工厂1号和2号高炉的“黑箱透明化”技术方案由兴澄特钢与北京智冶互联联合开发,3号高炉的技术方案和项目实施均由兴澄特钢自主完成,目前均已投入使用。

“通过控制相关参数,可以实现高炉稳定生产以及最佳的能源消耗状态。”李洪凯解释称。高炉“黑箱透明化”技术目前已应用到中信特钢旗下的青岛特钢、大冶特钢等钢铁厂,包头钢铁、酒泉钢铁等外部企业也在使用此方面的技术。

在高炉“黑箱透明化”的基础上,兴澄特钢上线了无人值守热风炉智能烧炉的系统。热风炉是高炉炼铁的鼓风设备,其工作原理是通过燃烧煤气,使高炉连续获得高温热风。

这套系统通过采集煤气热值、温度、成分等数据,借助算法自动控制烧炉节奏,在提高高炉风温稳定性的同时,降低煤气消耗量。

根据兴澄特钢的统计,这套系统使用后,工厂三座高炉的煤气消耗总量在2022年下降了约1亿立方米,相当于减少碳排放10万吨。

除了通过在生产环节直接降碳,能源综合利用是这座“灯塔工厂”减碳的另一项重要手段。

兴澄特钢2021年上线的能源管理系统,已采集全厂1.1万个点位的能源计量信息,并基于这些数据进行深度应用。其中就包括一项名为煤气预测与人工智能(AI)调度的应用。

不过,由于高炉煤气产出和消耗量的波动都较大,很难通过人工调度实现煤气产生和使用的整体平衡。在无法实现平衡的情况下,工厂需空烧富余的高炉煤气,业内称之为煤气放散。

兴澄特钢副总经理王永建告诉界面新闻,结合各个工序的生产情况,这套人工智能系统可以进行综合分析,预测一小时后煤气平衡的情况,自动生成提升煤气使用率的预测性建议。

根据兴澄特钢的统计,在该应用上线运行后,工厂的整体煤气放散量在2022年下降至986.97万立方米,较2020年减少89.94%。

李洪凯称,如果这些高炉生产过程中的煤气副产品不能得到有效利用,将会导致工厂碳排放的进一步增加。

来源:界面新闻 庄键

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局