近日,由安徽工业大学、马鞍山钢铁股份有限公司、中天钢铁集团有限公司、安徽长江钢铁股份有限公司、天津钢铁集团有限公司以及山西新泰钢铁有限公司等单位共同完成的“转炉能量高效利用与低排放技术集成与创新”项目通过了中国金属学会组织的科技成果评价。

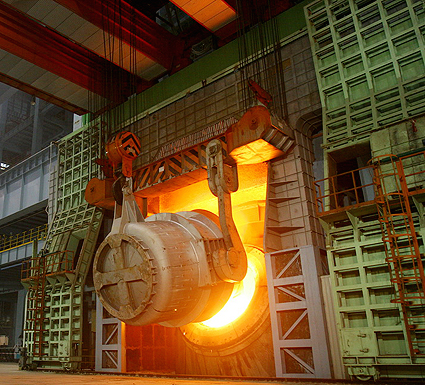

转炉炼钢是我国主要的炼钢方式之一,约占我国粗钢总产量的90%,目前在合理利用转炉内能量、减少排放等方面正面临着巨大压力,如何提高转炉内能量利用率、减少排放,实现资源节约、环境友好型炼钢,成为我国转炉炼钢企业面临的一个重要难题。

“转炉能量高效利用与低排放技术集成与创新”项目自2013年开始,在安徽省科技攻关计划的支持下,通过产学研用联合攻关,攻克了转炉炼钢流程若干关键技术难题,显著减少了渣量、废弃物与气体排放,为促进我国转炉炼钢企业实现资源节约、环境友好型炼钢做出了有益的探索。评价委员会认为项目成果达到国际先进水平。

该项目主要创新点如下:

1.提出了转炉内炉渣分阶段控制工艺,即在脱磷阶段采用复合相炉渣脱磷方法,利用2CaO·SiO2-3CaO·P2O5固溶体颗粒脱磷,实现了低碱度炉渣脱磷(炉渣减低于2.5);在溅渣护炉阶段通过加入白云石进行钢渣改质,提高炉渣碱度,使得炉渣满足溅渣护炉要求,并将高碱度炉渣循环至下一炉使用,通过炉渣分阶段工艺大幅降低了渣量和气体排放,提高了转炉能量利用率;

2. 研发了转炉内铁矿石熔融还原技术,发现了影响铁矿石熔融还原率的关键因素,实现了转炉不同冶炼阶段铁矿石的熔融还原控制方法,使得一部分铁矿石不需要采用烧结、炼铁流程,而被直接还原为铁,降低气体排放;另一部分铁矿石存在于炉渣中,有效降低了铁氧化造成的铁损;

3. 开发了转炉智能化炼钢控制模型,通过对转炉内物料平衡、能量平衡以及反应均衡的解析,解决了转炉内物料合理供给、能量经济利用、铁矿石熔化还原、高效脱磷、平稳吹炼、终点命中、炉体维护以及钢渣循环利用等一系列关键技术。

该项目获得授权发明专利6件,软件著作权1件,发表论文8篇,技术成功应用于马钢、中天钢铁等5家企业,有效减少了渣量和气体排放,降低了企业生产成本,提高了企业市场竞争力。

项目通过降低转炉内渣量和气体排放、提高转炉内能量利用率,实现了近3年可统计的直接经济效益合计超过6亿元,减少固体废弃物排放80万吨以上,节约标准煤110万吨以上,减少CO2排放量300万吨以上。项目取得的技术推动了我国转炉炼钢技术的发展和进步,经济和社会效益显著。

-

专家劝百姓拿出三分之一存款买房热离心泵 今年首场寒潮最强雨雪下在哪 上海螺杆泵20 10岁女孩食用面包店售卖面包身亡热上海离心泵20 胡鑫宇遗体发现地与其学校一墙之隔热上海化工泵21 强盛集团法人孙红雷直播回应剧迷上海磁力泵49 女子晒老家镇上25万买的108平房子离心泵54 民政局开工 男子拍到仅两对新人结婚磁力泵 返乡年轻人挤爆咖啡店螺杆泵 刘銮雄拍卖76只爱马仕包螺杆泵 胡鑫宇家属正在申请异地公安侦查磁力泵 河南矿山回应3名员工各领500万奖金化工泵(0) 回复 (0)

专家劝百姓拿出三分之一存款买房热离心泵 今年首场寒潮最强雨雪下在哪 上海螺杆泵20 10岁女孩食用面包店售卖面包身亡热上海离心泵20 胡鑫宇遗体发现地与其学校一墙之隔热上海化工泵21 强盛集团法人孙红雷直播回应剧迷上海磁力泵49 女子晒老家镇上25万买的108平房子离心泵54 民政局开工 男子拍到仅两对新人结婚磁力泵 返乡年轻人挤爆咖啡店螺杆泵 刘銮雄拍卖76只爱马仕包螺杆泵 胡鑫宇家属正在申请异地公安侦查磁力泵 河南矿山回应3名员工各领500万奖金化工泵(0) 回复 (0)

长沙市工商行政管理局

长沙市工商行政管理局