日前,由河钢示范落地的科技成果“烧结烟气选择性循环节能减排技术”和由河钢主研的科技成果“钢铁行业多工序多污染物超低排放控制技术”通过成果鉴定,两项成果整体上均达到国际领先水平。

烧结烟气选择性循环节能减排技术

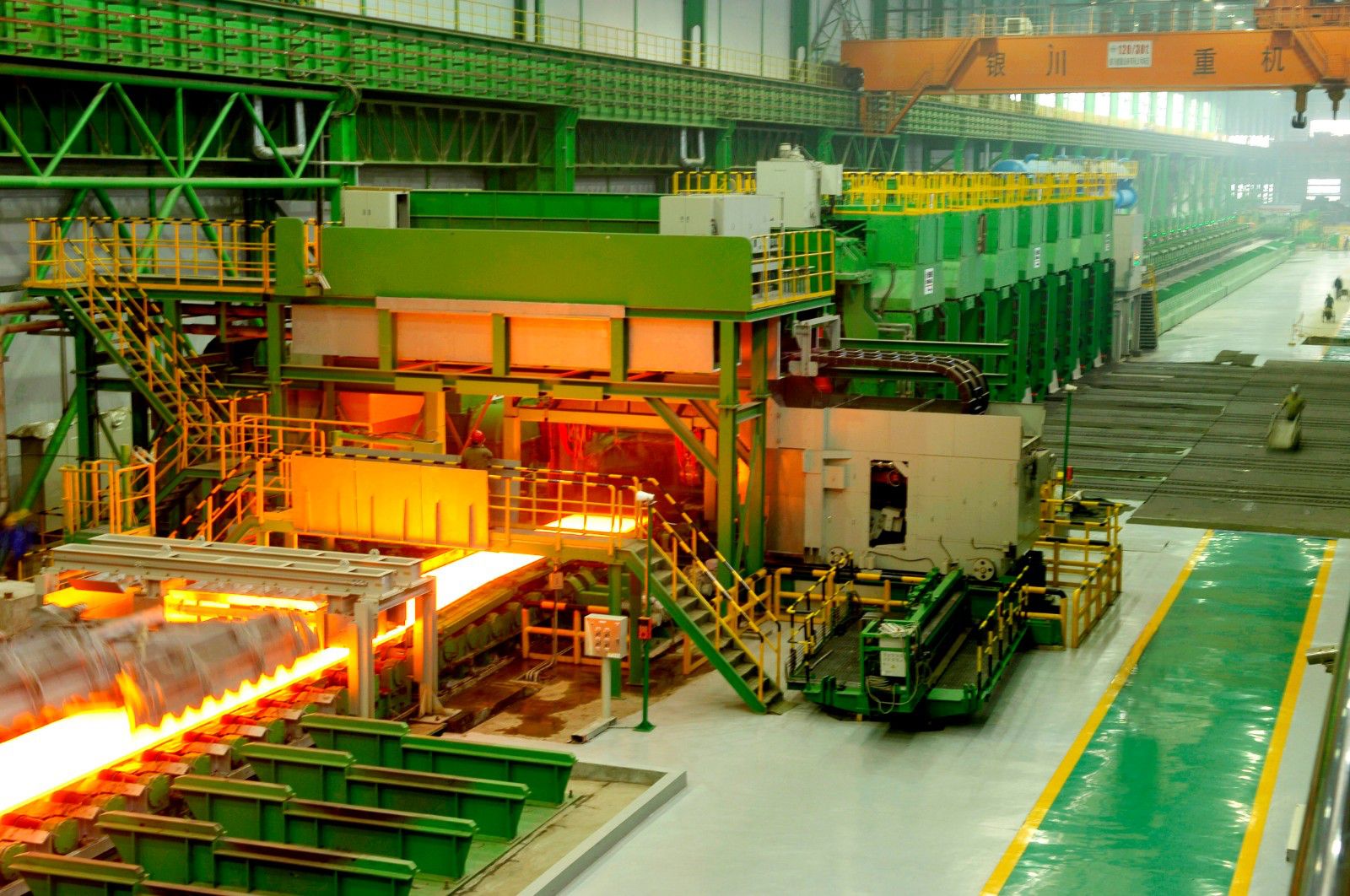

针对我国钢铁行业烧结工序高污染高能耗的现状,集成烧结废气余热高效利用和污染物排放过程调控理念,通过关键设备创新和过程控制优化,实现节能减排与生产效能提升多功能耦合,建立烧结烟气选择性循环节能减排技术体系,显著提高烟气循环率和CO减排效果。

该成果由中科院过程所牵头研发,河钢和北科大等共同参与完成,首先在河钢邯钢360m2烧结机进行示范落地,实现吨矿烟气量减排21.5%,吨矿固体燃料消耗降低10.8%,产量提升3.2-6.2%,实现烟气循环率25-30%,吨矿CO减排4.4kg,节能和减排效果显著。

本项目提出的过程控制与末端治理相结合的全过程控制理念,遵循污染物控制技术与生产工艺深度融合的技术发展趋势,从源头上减少烧结工艺排放的烟气量和污染物总量,提高烧结余热利用水平,从根本上扭转了烧结工艺在钢铁行业能源环保“木桶短板”的被动局面,促进了钢铁行业的绿色发展。

钢铁行业多工序多污染物超低排放控制技术

针对我国钢铁行业超低排放污染控制的迫切技术需求,形成了覆盖钢铁行业重点工序的多污染物超低排放技术体系,构建了新建和改造的钢铁行业多工序污染物控制技术路线,研制了支撑钢铁行业多污染物超低排放的成套化装备,支撑钢铁行业实现整体超低排放。

该成果实现了常规和非常规污染物排放优于超低排放限值:在球团矿配比高达80%的情况下,吨铁SO2、NOx分别减排约50%、30%;烧结/球团、焦炉、转炉烟气中的颗粒物、SO2、NOx、二噁英等污染物排放优于超低排放限值。

河钢发挥技术和装备优势,在多年形成的清洁生产技术基础上创新研发,强化实验研究与产线应用相结合,开发大规模产业化技术。

目前,两项成果已在河钢及国内其他主要钢铁企业推广应用,取得了良好的环境、经济和社会效益,为钢铁行业烧结工序的绿色升级改造提供系统创新解决方案,为污染物高效减排及促进钢铁行业绿色发展提供技术支撑。

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局