二氧化硫(SO2)和氮氧化物(NOx)作为主要污染物被列为大气污染的治理对象,燃煤烟气的脱硝工艺也由此成为节能减排的重要措施之一。近日,内蒙古希捷环保科技有限责任公司和南京工业大学材料化学工程国家重点实验室成功研制并生产出稀土型选择性催化还原(SCR)脱硝催化剂,填补了我国大气防治领域烟气脱硝催化剂的空白。

“我们的SCR烟气脱硝装置采用高尘型工艺,反应器布置在省煤器与空气预热器之间。每台锅炉设2台SCR反应器,沿锅炉中心线对称布置。经过测试,脱硝效率与氨逃逸、SO2/SO3转化率、反应器整体烟气阻力、氨耗量等指标都合格。”希捷环保总经理王志民介绍说。

传统脱硝催化剂以钒基脱硝催化剂为主,技术成熟、应用较广。据南京工业大学祝社民教授介绍,钒钛系脱硝催化剂使用的主要活性成分是五氧化二钒,是一种高毒物质。近年来,我国每年产生替换下来的钒钛系有毒脱硝催化剂达30万~40万立方米,大量废弃有毒催化剂如保管或处理不当,极易污染土壤及地下水,给我国环境造成巨大隐患。因此,研发具有自主知识产权、高效低成本的SCR脱硝催化剂具有非常重要的现实意义。

2016年,《国家鼓励的有毒有害原料(产品)替代品目录(2016年版)》明确将稀土基脱硝催化剂列为钒基脱硝催化剂的替代品。稀土基脱硝催化剂的活性成分是由镧、铈、钇等稀土元素氧化物和其他过渡金属氧化物组成。

希捷环保开发的稀土基脱硝催化剂不仅彻底摆脱了五氧化二钒成分,还针对钒基脱硝催化剂的各项性能进行了优化。他们在脱硝催化剂制备技术方面,增加了比表面和催化活性,解决了高活性与高强度、高耐磨间的矛盾,从而延长了催化剂的使用寿命。

目前,希捷环保已建成年产5万立方米稀土基SCR烟气脱硝催化剂生产线,产品可以用于燃煤电厂、工业燃煤锅(窑)炉、焦化厂、生物电厂、石油焦燃烧企业等污染物治理。

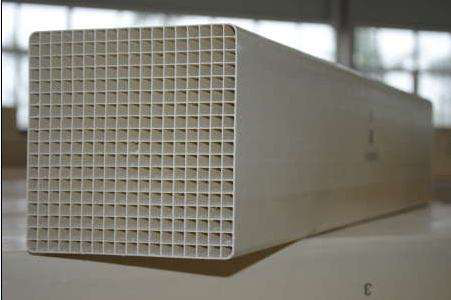

“该项目一期工程已于2018年正式建成投产,生产过程采用先进的蜂窝体挤出工艺和烧成方案,自动化程度高、运行可靠。产品已成功应用于100余项脱硝工程,均达到国家环保排放标准,取得了良好的使用效果。有一些脱硝催化剂已经运行超过24000小时,依然运行良好,目前仍在使用中。”王志民介绍说。

数据显示,“十三五”期间国内约有85万立方米的脱硝催化剂在运行,预计从2018年开始每年替换下来的废钒钛系脱硝催化剂将达30万立方米。“若将钒钛系脱硝催化剂全部替换为稀土脱硝催化剂,每年将减少危险废物30万立方米。稀土脱硝催化剂还能平衡利用我国丰富的镧铈轻稀土资源,促进稀土产业健康发展。”王志民说。

来源:中国化工报

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局